Коррозия редуктора это неизбежный процесс разрушения корпуса и других частей (валы, шестерни, подшипники) в результате различных воздействий окружающей среды.

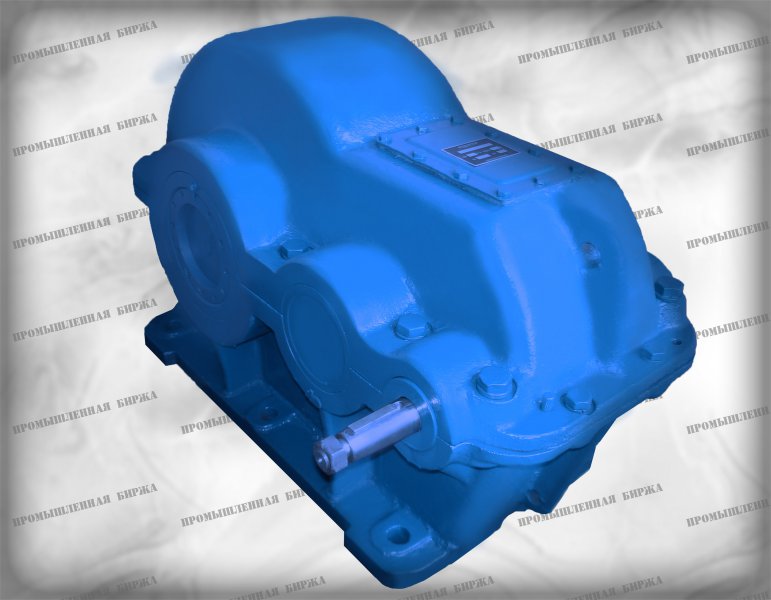

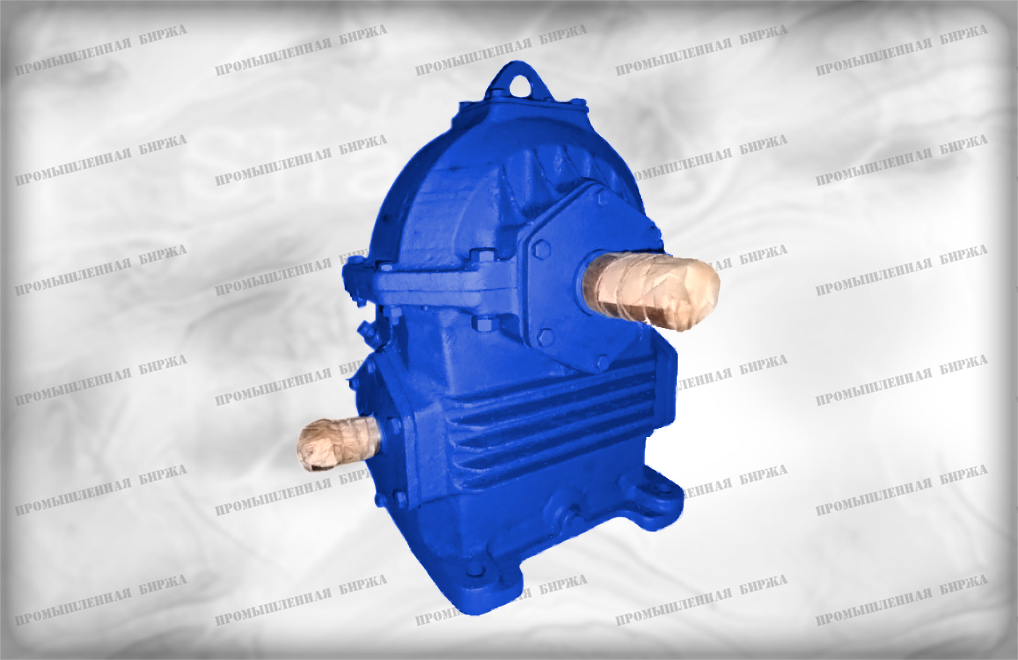

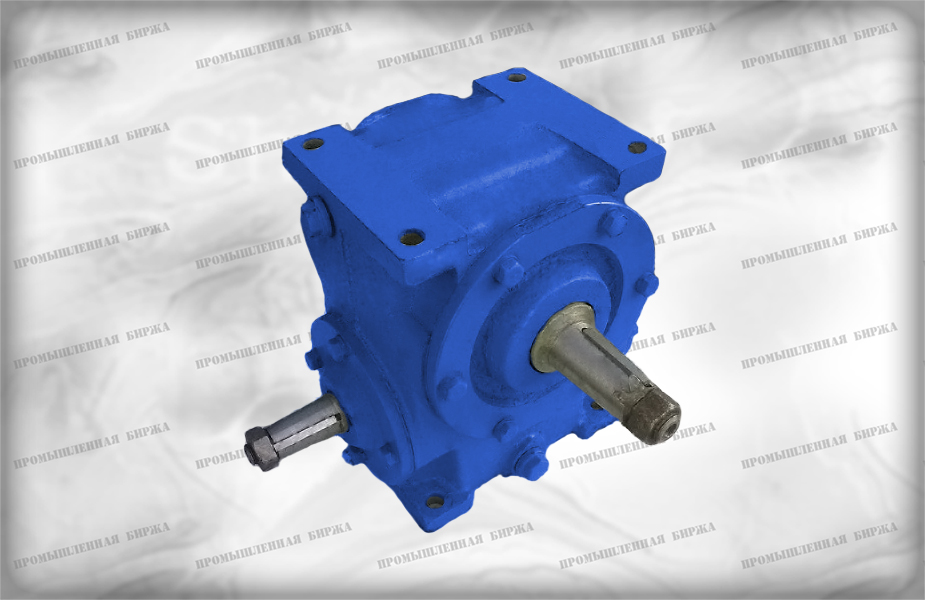

Избежать коррозии в принципе невозможно, она рано или поздно начинает разрушать любой материал. Начало процесса и скорость его протекания для разных металлов и разнообразных условий среды разительно отличаются. Однако очень важно в возможной мере прогнозировать этот процесс, так как редуктор, подверженный коррозии, может в любой момент прийти в непригодность и остановить всё производство, так как некоторые из применяемых редукторов, например РЦД-400, уже не выпускаются. Коррозия металла приносит внушительный ущерб экономикам всего мира (4% от дохода любой из развитых стран).

В зависимости от причин, вызывающих коррозию, существует два ее вида химическая и электрохимическая. Первый вид имеет место в средах-диэлектриках, например, в органических жидкостях (нефть и нефтепродукты, спирты и др.). Разрушающий характер данного процесса все больше проявляется с повышением температуры. При этом на поверхности активных металлов (алюминий) образуется пленка оксида, защищающая металл от более глубокого проникновения ржавчины. На поверхности малоактивных металлов образуется обычный зеленоватый налет под названием «патина».

Для сплавов металлов коррозия может стать причиной потери полезных свойств, ради которых сплавы и создаются.

Электрохимическая коррозия имеет ту особенность, что для того чтобы она происходила, металлу необязательно полностью контактировать с электролитом. Достаточно взаимодействия тонкой поверхностной электролитической пленки с металлом. Например, автомобили на дорогах в зимнее время немало страдают от технических солей, используемых для защиты ото льда. Страдают от этих веществ также и подземные коммуникации.

Все отрасли промышленности, любое производство, даже если оно далеко от тяжелой индустрии, невозможно представить без редукторов. А коррозия бич этих незаменимых механизмов, ослабляет их, подвергает угрозе исправную службу металлических деталей. Это приносит предприятиям из года в год огромные затраты.

Чтобы замедлить разрушительный процесс коррозии, существует несколько способов, как технологических (в процессе производства), так и дополнительных действий. Можно предпринять такие меры, как уменьшить интенсивность внешних воздействий на металлические поверхности, сделать металл более устойчивым к коррозии, установить барьер между поверхностью металла и окружающим его веществом. Некоторые методы защиты проверены тысячелетним опытом это лужение (напыление олова), покрытие краской или лаком.

Конкретные способы защиты от коррозии таковы:

- неметаллические покрытия: лаки, краски и полимеры. Они создают на поверхности металла пленку, которая исключает его контакт с окружающей средой, водой и влагой, содержащейся в воздухе. Способ отличается адекватной стоимостью, выгодой и малой трудоемкостью. Однако надежность покрытия зависит от того, как хорошо была соблюдена технология нанесения покрытия, и соответствуют ли климатические условия требуемым. Защитную функцию могут также выполнять полимеры полиэтилен, полистирол и эпоксидные смолы;

- покрытия из других металлов: протекторные (выполненные из цинка, кадмия, алюминия) и стойкие к коррозии (нанесение серебра, никеля, меди, свинца и хрома). Способ нанесения этих металлов химический, так как перечисленные металлы по отношению к железу имеют большую или меньшую электрическую отрицательность. Белая жесть, из которой, например, производят консервные банки, это железо, протянутое через расплав олова. Оцинкованное железо аналогично, и применяется оно в качестве кровельного покрытия.

- строгое соблюдение графиков технического обслуживания редукторов, своевременная замена масла, соответствующего температурным и климатическим условиям.

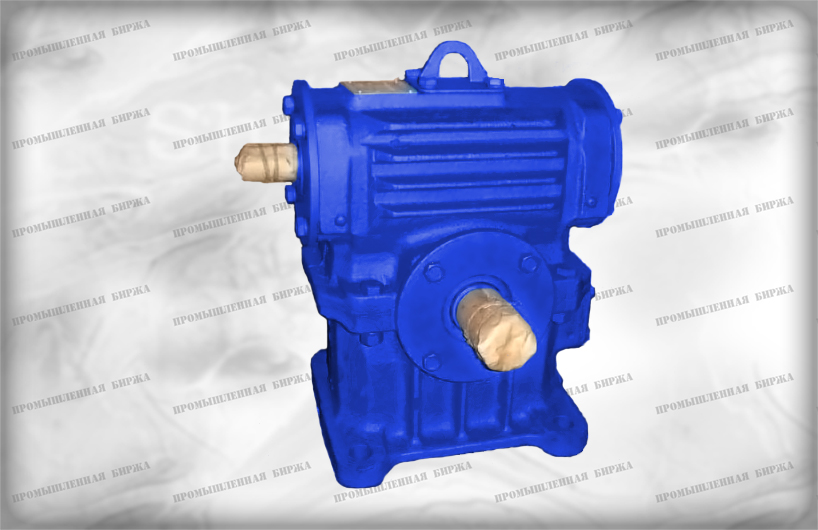

- по возможности, выполнение ответственных деталей из металлов, не подверженных коррозии. Например в редукторах РЧН-180, РЧП-180 и Чг-125 венец червячного колеса выполнен из латунного сплава.

- добавление легирующих добавок: легированная сталь это сталь с добавлением хрома, марганца, меди и никеля. Введение добавок происходит по правилу Таммана: 1 атом легирующего металла на 8 атомов железа. Обеспечивает высокую устойчивость к коррозии.

- меры защиты от электрохимической коррозии: данные меры, в отличие от всех предыдущих, направлены на то, чтобы ослабить само неблагоприятное воздействие внешней среды. Это уменьшение кислотности почвы и растворов, которые взаимодействуют с металлом. Водный раствор требуется очистить от хлоридов, вызывающих локальную коррозию, из воды также удаляются кислород и диоксид углерода. Кислотность почвы уменьшается ее известкованием.

Цинкование используется и для защиты чугунной арматуры, а также стальной арматуры и водопроводных труб. А чтобы слой цинка не дал трещин, поверхность металла предварительно никелируется. На цинковый слой никогда не наносятся неметаллические покрытия (лаки и краски).

Лучшим вариантом металлической защиты является нанесение покрытия из алюминия. Во-первых, это стойкое покрытие, в этом плане оно даже лучше, чем цинковое. Во-вторых, на алюминиевое покрытие можно дополнительно наносить лакокрасочное. Использование алюминия в этих целях экономично, так как это легкий металл с низким удельным весом. Недостаток кроется в сложности нанесения алюминиевого слоя на другие металлы: в расплавленном состоянии он проявляет агрессию по отношению к ним.