Сталь 40Х. Применение в производстве.

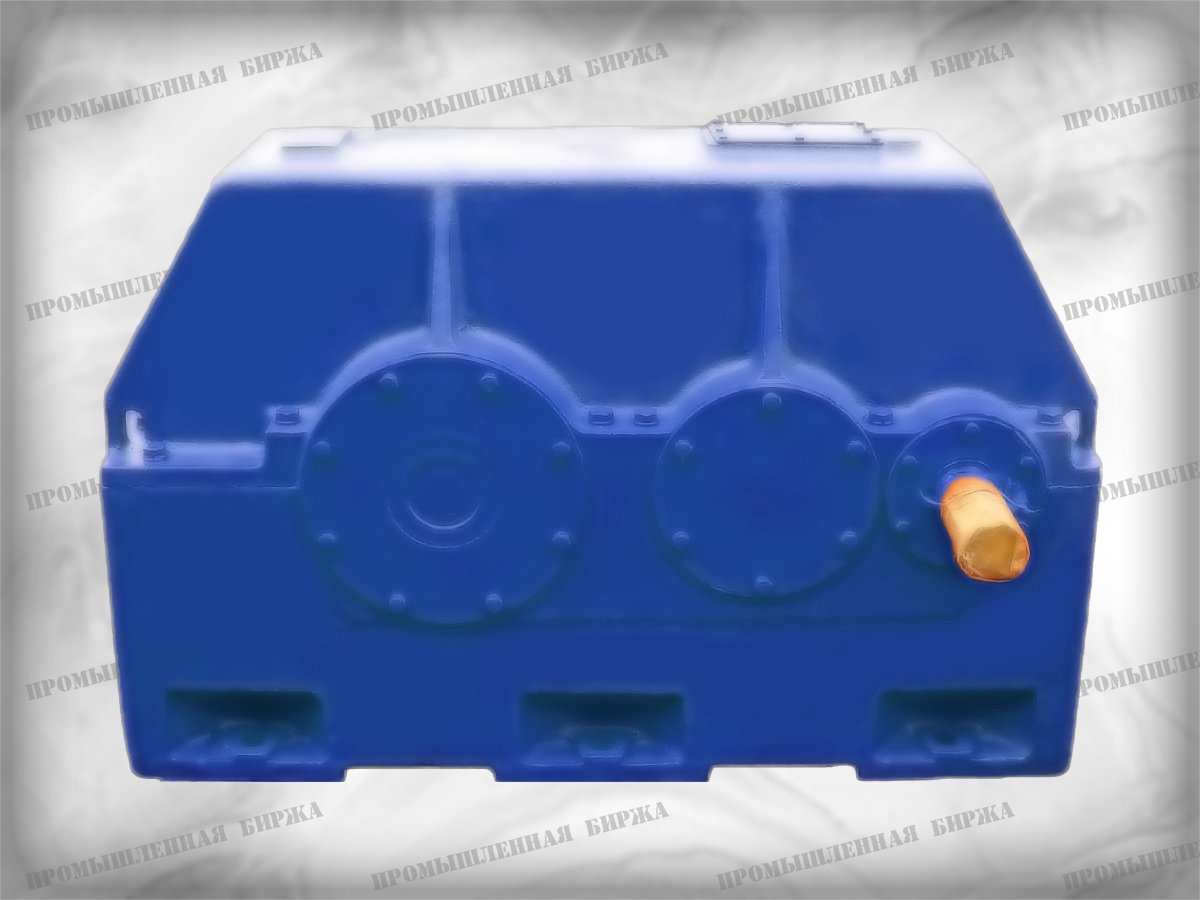

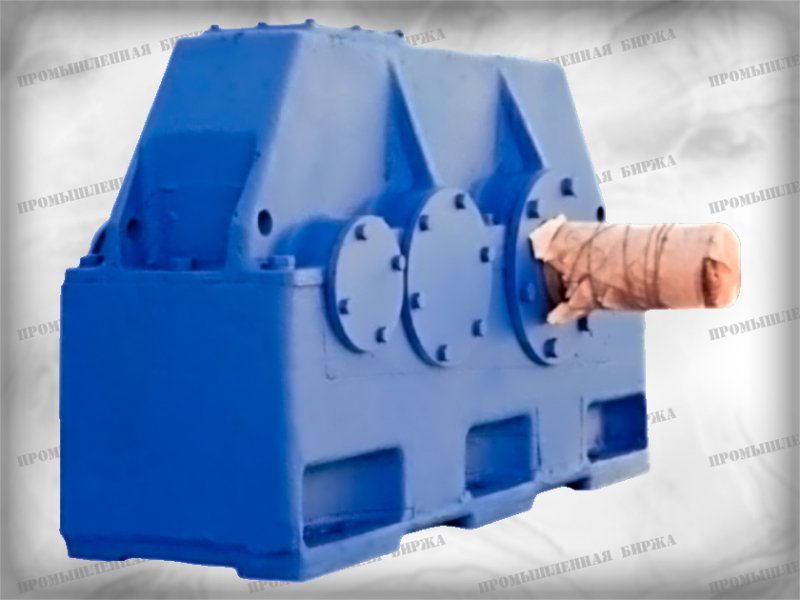

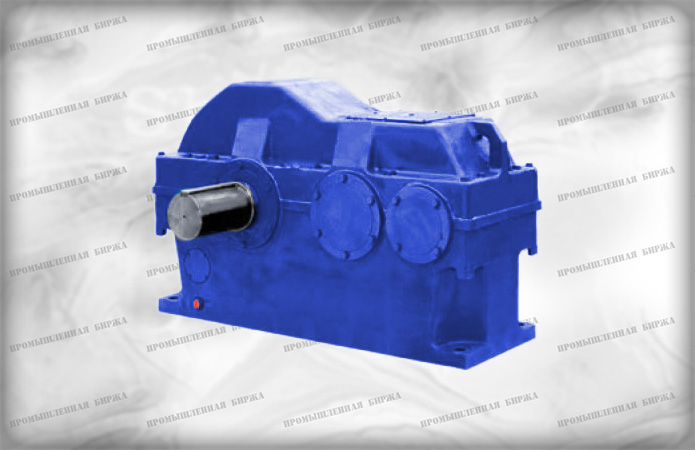

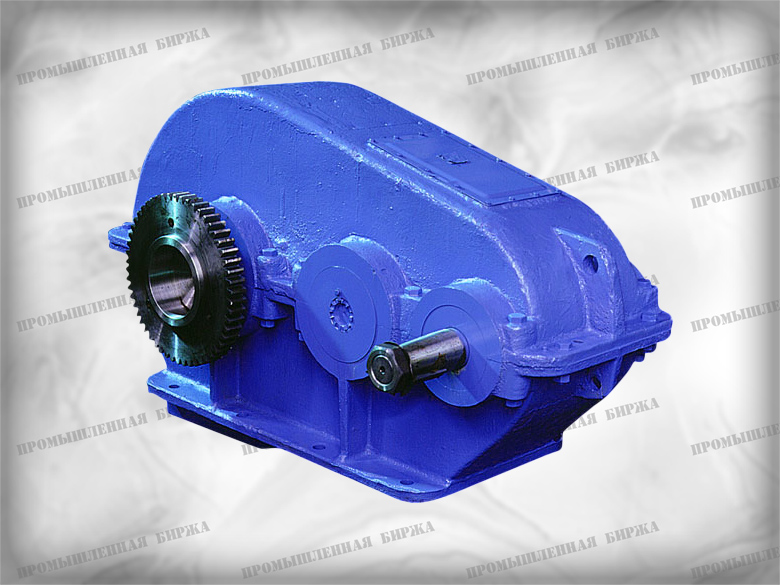

Сталь 40Х является конструкционной углеродистой легированной сталью. После закалки и соответствующего отпуска, Сталь 40Х приобретает высокую прочность при одновременном сохранении достаточной пластичности, позволяющей применять её при производстве валов-шестерен первой ступени редукторов типа РМ, таких как редуктор РМ 250, редуктор РМ 350, редуктор РМ 750, редуктор РМ 850 и редуктор РМ 1000. Также из Стали 40Х изготовлены зубчатые колёса редукторов типа Ц2Н. Это редуктор Ц2У 400, редуктор Ц2Н 450, редуктор Ц2Н 500, редуктор Ц2Н 630 и редуктор Ц2Н 710. Все подробные характеристики этих механизмов приведены в нашем каталоге.

Химический состав стали.

Основные показатели химического состава Стали 40Х оговорены в её маркировке – от 0,36 до 0,44%, а буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Ниже приведён полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Существующие ГОСТы на Сталь 40Х.

Ввиду большого разнообразия существующего проката и заготовок из Стали 40Х, качество и характеристики всего выпускаемого ассортимента регламентируются следующими ГОСТами:

- круг Саль 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный;

- круг Сталь 40Х ГОСТ 7417-75 круг (пруток) калиброванный;

- круг Сталь 40Х ГОСТ 14955-77 круг (пруток) со специальной отделкой поверхности (серебрянка);

- шестигранник Сталь 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный;

- шестигранник Сталь 40Х ГОСТ 8560-78 шестигранник калиброванный;

- лист Сталь 40Х ГОСТ 19903-74 прокат листовой горячекатаный;

Сталь 40Х. Механические свойства.

| ГОСТ |

Состояние поставки, режим термообработки |

Сечение, мм |

КП |

σ0,2 (МПа) |

σв(МПа) |

δ5 (%) |

ψ % |

KCU (кДж / м2) |

НВ, не более |

| 4543-71 |

Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло |

25 |

|

780 |

980 |

10 |

45 |

59 |

|

| 8479-70 |

Поковки: |

500-800 |

245 |

245 |

470 |

15 |

30 |

34 |

143-179 |

| нормализация |

300-500 |

275 |

275 |

530 |

15 |

32 |

29 |

156-197 |

| закалка, отпуск |

500-800 |

275 |

275 |

530 |

13 |

30 |

29 |

156-197 |

| нормализация |

до 100 |

315 |

315 |

570 |

17 |

38 |

39 |

167-207 |

| 100-300 |

14 |

35 |

34 |

| закалка, отпуск |

300-500 |

315 |

315 |

570 |

12 |

30 |

29 |

167-207 |

| 500-800 |

11 |

30 |

29 |

| нормализация |

до 100 |

345 |

345 |

590 |

18 |

45 |

59 |

174-217 |

| 100-300 |

345 |

17 |

40 |

54 |

| 300-500 |

|

14 |

38 |

49 |

| закалка, отпуск |

до 100 |

395 |

395 |

615 |

17 |

45 |

59 |

187-229 |

| 100-300 |

15 |

40 |

54 |

| 300-500 |

13 |

35 |

49 |

Механические свойства в зависимости от сечения

| Сечение, мм |

σ0,2 (МПа) |

σв(МПа) |

δ4 (%) |

ψ % |

KCU (кДж / м2) |

HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. |

| 101-200 |

490 |

655 |

15 |

45 |

59 |

212-248 |

| 201-300 |

440 |

635 |

14 |

40 |

54 |

197-235 |

| 301-500 |

345 |

590 |

14 |

38 |

49 |

174-217 |

Механические свойства Стали 40Х в зависимости от температуры отпуска

| Температура отпуска, °С |

σ0,2 (МПа) |

σв(МПа) |

δ5 (%) |

ψ % |

KCU (кДж / м2) |

HB |

| 200 |

1560 |

1760 |

8 |

35 |

29 |

552 |

| 300 |

1390 |

1610 |

8 |

35 |

20 |

498 |

| 400 |

1180 |

1320 |

9 |

40 |

49 |

417 |

| 500 |

910 |

1150 |

11 |

49 |

69 |

326 |

| 600 |

720 |

860 |

14 |

60 |

147 |

265 |

Механические свойства при повышенных температурах

| Температура испытаний, °С |

σ0,2 (МПа) |

σв(МПа) |

δ5 (%) |

ψ % |

KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С |

| 200 |

700 |

880 |

15 |

42 |

118 |

| 300 |

680 |

870 |

17 |

58 |

|

| 400 |

610 |

690 |

18 |

68 |

98 |

| 500 |

430 |

490 |

21 |

80 |

78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожжённый. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с |

| 700 |

140 |

175 |

33 |

78 |

- |

| 800 |

54 |

98 |

59 |

98 |

| 900 |

41 |

69 |

65 |

100 |

| 1000 |

24 |

43 |

68 |

100 |

| 1100 |

11 |

26 |

68 |

100 |

| 1200 |

11 |

24 |

70 |

100 |

Предел выносливости

| σ-1, МПА |

J-1, мПа |

n |

Состояние стали |

| 363 |

240 |

106 |

σв=690 МПа |

| 470 |

106 |

σв=690 МПа |

| 509 |

5*106 |

σ0,2=690 МПа, σв=690 МПа |

| 333 |

σв=690 МПа |

| 372 |

Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость Стали 40Х KCU (Дж/см.кв.)

| Т= +20 °С |

Т= -25 °С |

Т= -40 °С |

Т= -70 °С |

Термообработка |

| 160 |

148 |

107 |

85 |

Закалка 850 °С, масло, отпуск 650 °С |

| 91 |

82 |

54 |

Закалка 850 °С, масло, отпуск 580 °С |

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм |

Примечание |

| 1,5 |

4,5 |

6 |

7,5 |

10,5 |

13,5 |

16,5 |

19,5 |

24 |

30 |

Закалка 860 °С |

| 20,5-60,5 |

48-59 |

45-57,5 |

39,5-57 |

35-53,5 |

31,5-50,5 |

28,5-46 |

27-42,5 |

24,5-39,5 |

22-37,5 |

Твердость для полос прокаливаемости, HRC |

Физические свойства Стали 40Х

| T (Град) |

E 10- 5 (МПа) |

a 10 6 (1/Град) |

l (Вт/(м·град)) |

r (кг/м3) |

C (Дж/(кг·град)) |

R 10 9 (Ом·м) |

| 20 |

2,14 |

|

|

7820 |

|

210 |

| 100 |

2,11 |

11,9 |

46 |

7800 |

466 |

285 |

| 200 |

2,06 |

12,5 |

42.7 |

7770 |

508 |

346 |

| 300 |

2,03 |

13,2 |

42.3 |

7740 |

529 |

425 |

| 400 |

1,85 |

13,8 |

38.5 |

7700 |

563 |

528 |

| 500 |

1,76 |

14,1 |

35.6 |

7670 |

592 |

642 |

| 600 |

1,64 |

14,4 |

31.9 |

7630 |

622 |

780 |

| 700 |

1,43 |

14,6 |

28,8 |

7590 |

634 |

936 |

| 800 |

1,32 |

|

26 |

7610 |

664 |

1100 |

| 900 |

|

|

26,7 |

7560 |

|

1140 |

| 1000 |

|

|

28 |

7510 |

|

1170 |

| 1100 |

|

|

28,8 |

7470 |

|

120 |

| 1200 |

|

|

|

7430 |

|

1230 |

Расшифровка сокращённых обозначений

|

σв

|

временное сопротивление разрыву (предел прочности при растяжении), МПа

|

|

σ0,05

|

предел упругости, МПа

|

|

σ0,2

|

предел текучести условный, МПа

|

|

δ5, δ4, δ10

|

относительное удлинение после разрыва, %

|

|

σсж0,05 сж

|

предел текучести при сжатии, МПа

|

|

ν

|

относительный сдвиг, %

|

|

sв

|

предел кратковременной прочности, МПа

|

|

ψ

|

относительное сужение, %

|

|

KCU

|

ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2

|

|

sT

|

предел пропорциональности (предел текучести для остаточной деформации), МПа

|

|

HB

|

твердость по Бринеллю

|

|

HV

|

твердость по Виккерсу

|

|

HRCэ

|

твердость по Роквеллу, шкала С

|

|

HRB

|

твердость по Роквеллу, шкала В

|

|

HSD

|

твердость по Шору

|

|

ε

|

относительная осадка при появлении первой трещины, %

|

|

Jк

|

предел прочности при кручении, максимальное касательное напряжение, МПа

|

|

σизг

|

предел прочности при изгибе, МПа

|

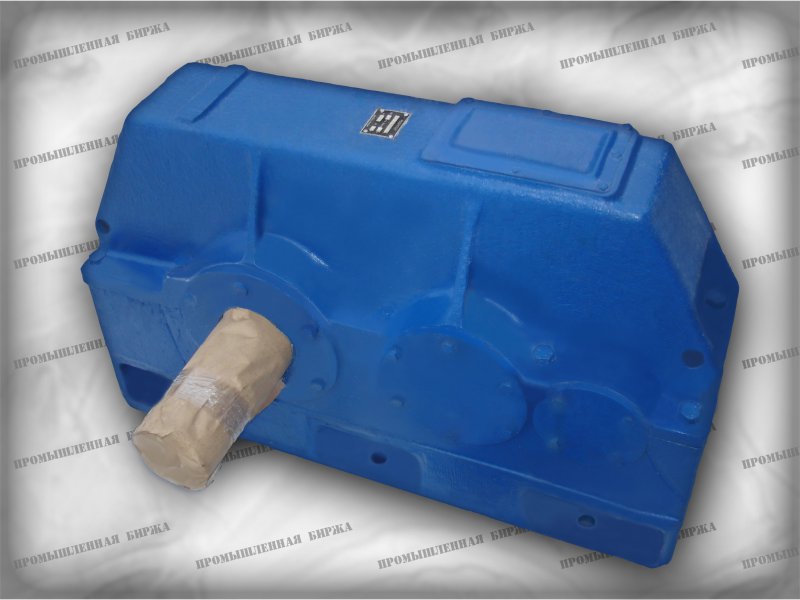

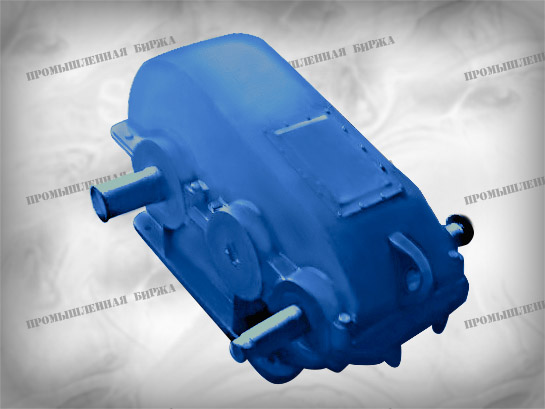

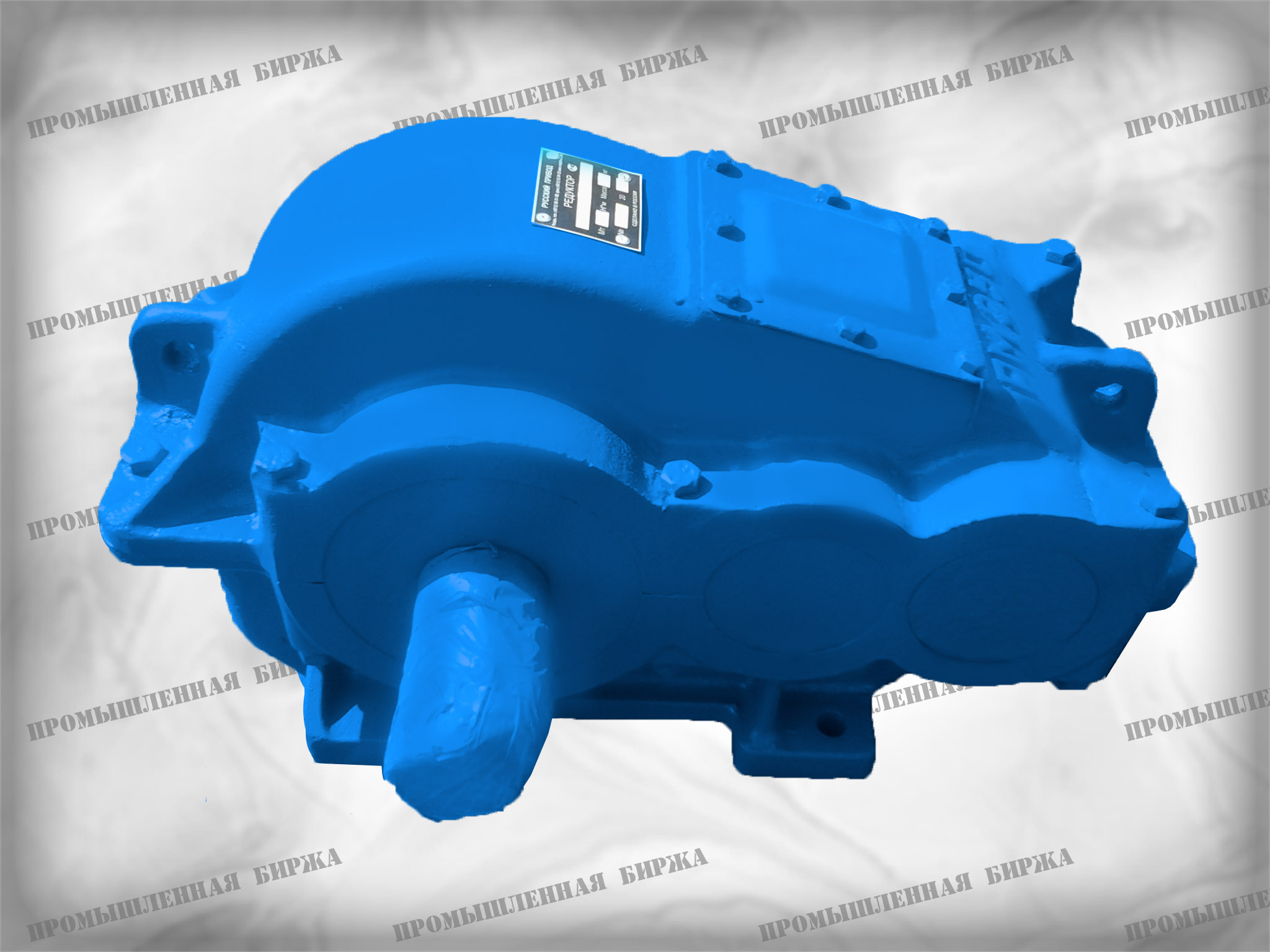

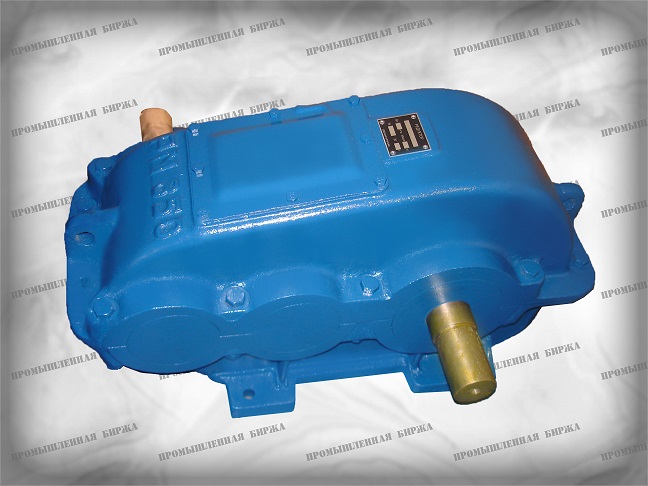

Образцы продукции из стали 40Х.

Ниже приводим образцы некоторой продукции, изготавливаемой нашей организацией из стали 40Х.