Сталь 45. Применение в производстве.

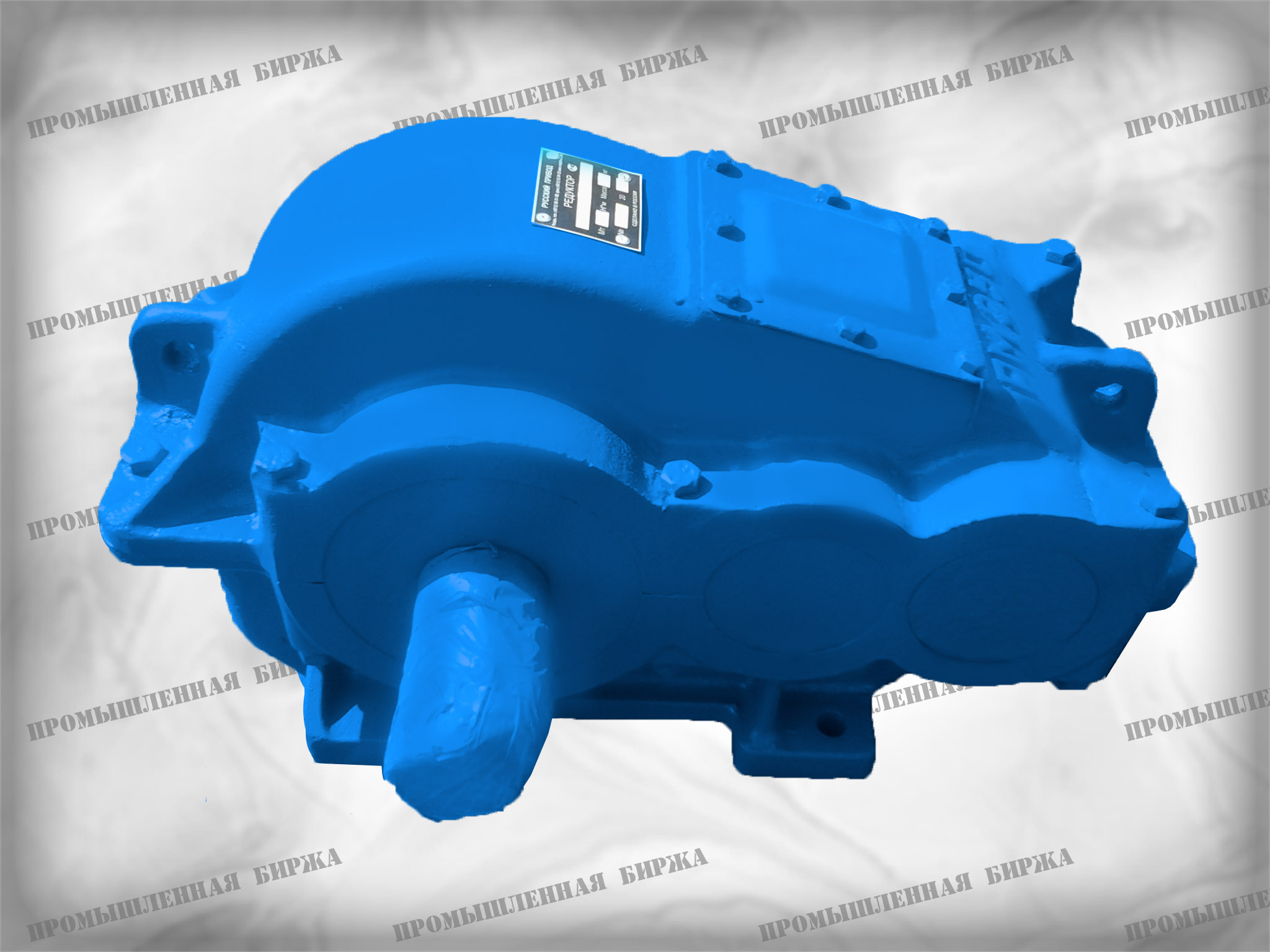

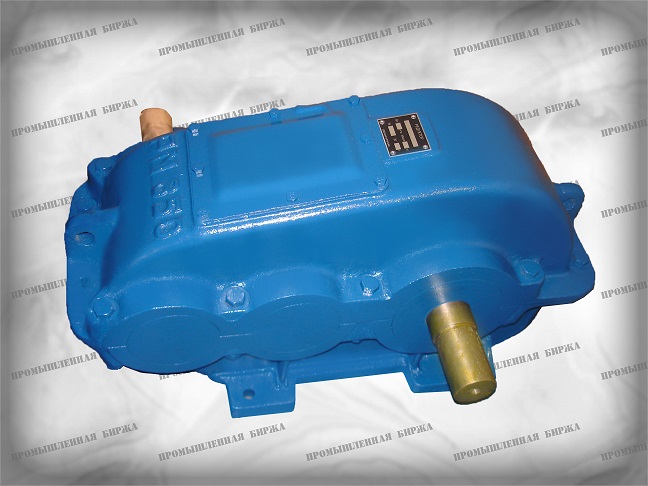

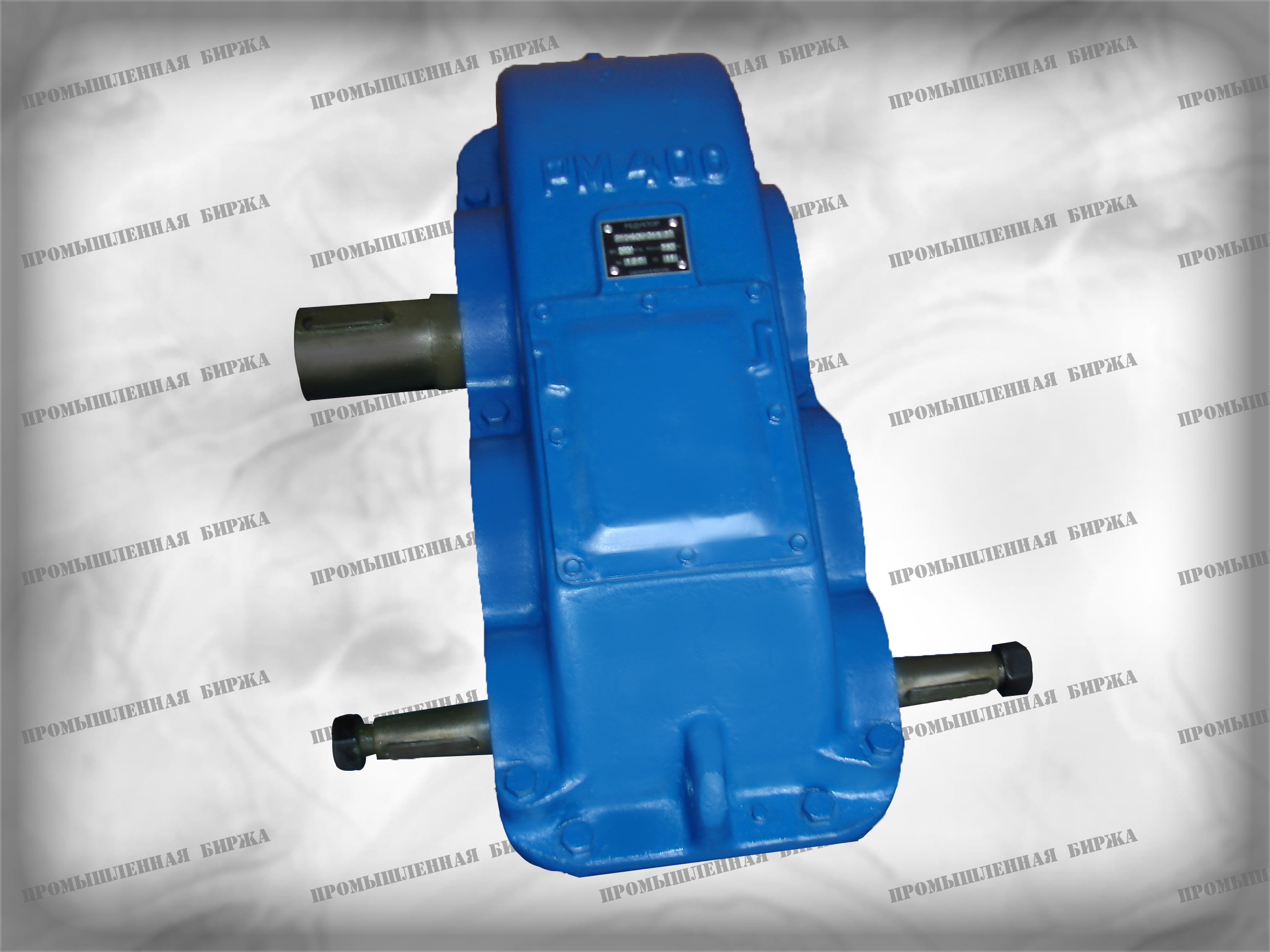

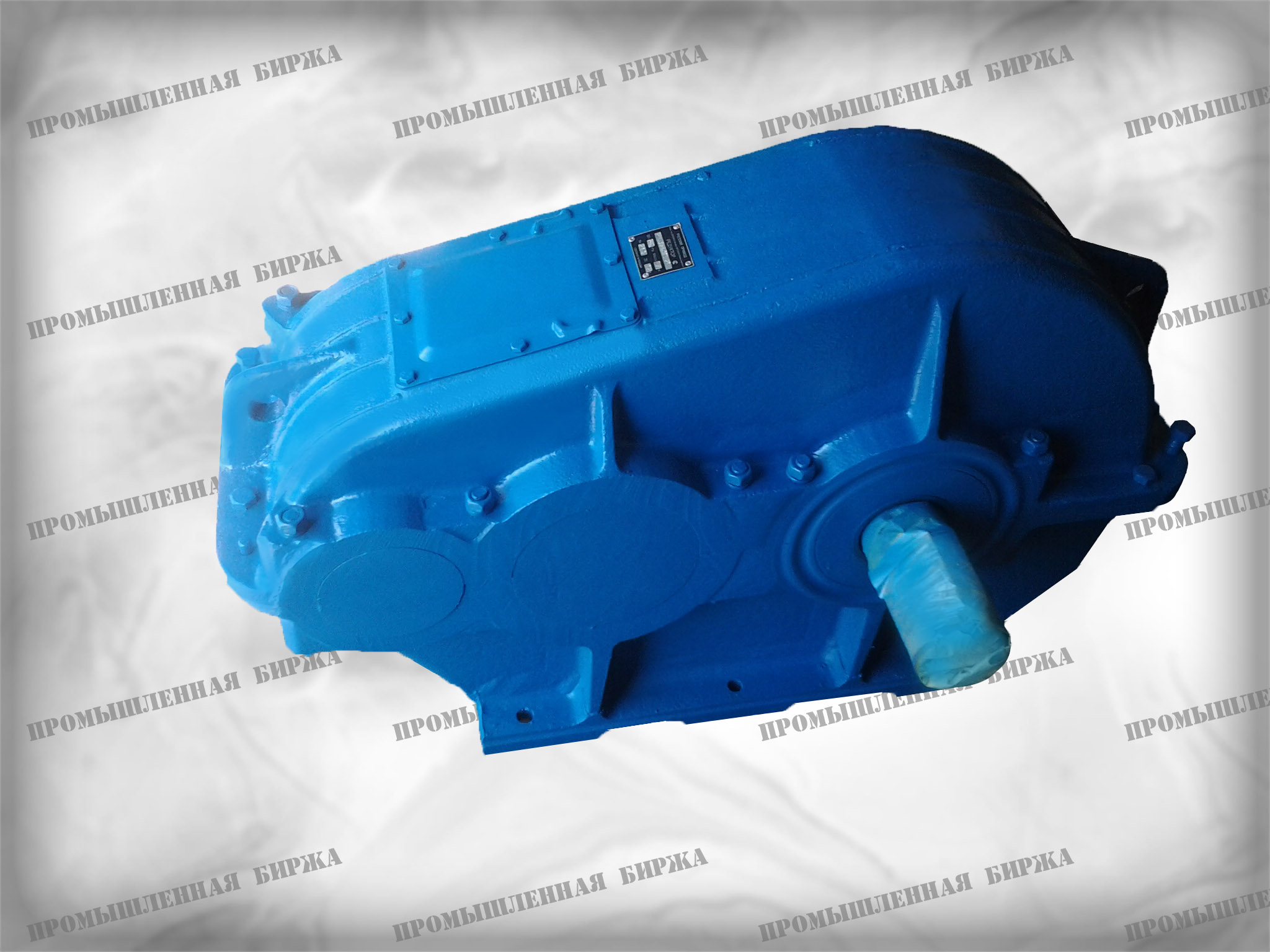

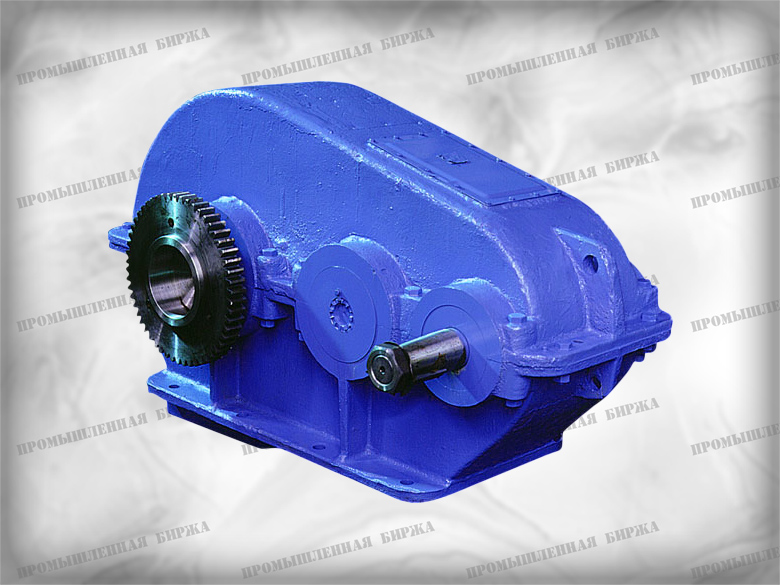

Сталь 45 относится к конструкционным углеродистым качественным сталям. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45 применяется при производстве редукторов. Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Химический состав стали.

Хотя основной долей в составе Стали 45 обладает железо (Fe) – до 97%, но определяющим показателем марки является углерод (C), его доля составляет 0,42 – 0,5%. Именно это число обозначается в маркировке стали. Приведём полный химический состав:

- железо (Fe) - до 97%;

- углерод (С) – от 0,42 до 0,5%;

- кремний (Si) – от 0,17 до 0,37%;

- хром (Cr) – до 0,25%;

- марганец (Mn) - 0,5 - 0,8%;

- никель (Ni) – до 0,25%;

- медь (Cu) – до 0,25%;

- фосфор (P) – до 0,035%;

- сера (S) – до 0,04%;

- мышьяк (As) - 0,08.

Малое процентное содержание хрома и никеля определяет подверженность изделий из Стали 45 коррозии, что необходимо учитывать при техническом обслуживании и смазке редукторов и цепных звёздочек.

Сталь 45 ГОСТ.

Сталь 45 применяется в качестве заготовки для самых разнообразных изделий. В зависимости от формы, весь металлопрокат регламентируется ГОСТами. Подробнее:

- Сортовой прокат, в том числе фасонный - ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-70.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-71, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78.

Сталь 45. Механические свойства.

Механические характеристики при повышенных температурах

| t испытания, °C |

s0,2, МПа |

sB, МПа |

d5, % |

d, % |

y, % |

KCU, Дж/м2 |

| Нормализация |

| 200 |

340 |

690 |

|

10 |

36 |

64 |

| 300 |

255 |

710 |

|

22 |

44 |

66 |

| 400 |

225 |

560 |

|

21 |

65 |

55 |

| 500 |

175 |

370 |

|

23 |

67 |

39 |

| 600 |

78 |

215 |

|

33 |

90 |

59 |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. |

| 700 |

140 |

170 |

43 |

|

96 |

|

| 800 |

64 |

110 |

58 |

|

98 |

|

| 900 |

54 |

76 |

62 |

|

100 |

|

| 1000 |

34 |

50 |

72 |

|

100 |

|

| 1100 |

22 |

34 |

81 |

|

100 |

|

| 1200 |

15 |

27 |

90 |

|

100 |

|

Механические свойства проката

| Термообработка, состояние поставки |

Сечение, мм |

sB, МПа |

d5, % |

d4, % |

y, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации |

25 |

600 |

16 |

|

40 |

| Сталь калиброванная 5-й категории после нагартовки |

|

640 |

6 |

|

30 |

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига |

|

<590 |

|

|

40 |

| Листы нормализованные и горячекатаные |

80 |

590 |

18 |

|

|

| Полосы нормализованные или горячекатаные |

6-25 |

600 |

16 |

|

40 |

| Лист горячекатаный |

<2 |

550-690 |

|

14 |

|

| Лист горячекатаный |

2-3,9 |

550-690 |

|

15 |

|

| Лист холоднокатаный |

<2 |

550-690 |

|

15 |

|

| Лист холоднокатаный |

2-3,9 |

550-690 |

|

16 |

|

Механические свойства поковок

| Сечение, мм |

s0,2, МПа |

sB, МПа |

d5, % |

y, % |

HB |

| Нормализация |

| 100-300 |

245 |

470 |

19 |

42 |

143-179 |

| 300-500 |

245 |

470 |

17 |

35 |

143-179 |

| 500-800 |

245 |

470 |

15 |

30 |

143-179 |

| <100 |

275 |

530 |

20 |

44 |

156-197 |

| 100-300 |

275 |

530 |

17 |

34 |

156-197 |

| Закалка. Отпуск |

| 300-500 |

275 |

530 |

15 |

29 |

156-197 |

| Нормализация. Закалка. Отпуск. |

| <100 |

315 |

570 |

17 |

39 |

167-207 |

| 100-300 |

315 |

570 |

14 |

34 |

167-207 |

| 300-500 |

315 |

570 |

12 |

29 |

167-207 |

| <100 |

345 |

590 |

18 |

59 |

174-217 |

| 100-300 |

345 |

590 |

17 |

54 |

174-217 |

| <100 |

395 |

620 |

17 |

59 |

187-229 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С |

s0,2, МПа |

sB, МПа |

d5, % |

y, % |

KCU, Дж/м2 |

HB |

| Закалка 850 °С, вода. Образцы диаметром 15 мм |

| 450 |

830 |

980 |

10 |

40 |

59 |

|

| 500 |

730 |

830 |

12 |

45 |

78 |

|

| 550 |

640 |

780 |

16 |

50 |

98 |

|

| 600 |

590 |

730 |

25 |

55 |

118 |

|

| Закалка 840 °С, вода. Диаметр заготовки 60 мм |

| 400 |

520-590 |

730-840 |

12-14 |

46-50 |

50-70 |

202-234 |

| 500 |

470-520 |

680-770 |

14-16 |

52-58 |

60-90 |

185-210 |

| 600 |

410-440 |

610-680 |

18-20 |

61-64 |

90-120 |

168-190 |

Механические свойства в зависимости от сечения

| Сечение, мм |

s0,2, МПа |

sB, МПа |

d5, % |

y, % |

KCU, Дж/м2 |

| Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. |

| 15 |

640 |

780 |

16 |

50 |

98 |

| 30 |

540 |

730 |

15 |

45 |

78 |

| 75 |

440 |

690 |

14 |

40 |

59 |

| 100 |

440 |

690 |

13 |

40 |

49 |

Технологические свойства стали.

Температура ковки:

- Начало – 1250 оС;

- Конца – 700 оС;

- Сечение до 400 мм охлаждается на воздухе.

Свариваемость – трудно свариваемая, способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Обрабатываемость резанием - в горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Ku тв.спл. = 1, Ku б.ст. = 1.

Склонность к отпускной способности - не склонна.

Флокеночувствительность – малочувствительна.

Температура критических точек

| Критическая точка |

°С |

| Ac1 |

730 |

| Ac3 |

755 |

| Ar3 |

690 |

| Ar1 |

780 |

| Mn |

350 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка |

20 |

-20 |

-40 |

-60 |

| Пруток диаметром 25 мм. Горячекатаное состояние. |

14-15 |

10-14 |

5-14 |

3-8 |

| Пруток диаметром 25 мм. Отжиг |

42-47 |

27-34 |

27-31 |

13 |

| Пруток диаметром 25 мм. Нормализация |

49-52 |

37-42 |

33-37 |

29 |

| Пруток диаметром 25 мм. Закалка. Отпуск |

110-123 |

72-88 |

36-95 |

31-63 |

| Пруток диаметром 120 мм. Горячекатаное состояние |

42-47 |

24-26 |

15-33 |

12 |

| Пруток диаметром 120 мм. Отжиг |

47-52 |

32 |

17-33 |

9 |

| Пруток диаметром 120 мм. Нормализация |

76-80 |

45-55 |

49-56 |

47 |

| Пруток диаметром 120 мм. Закалка. Отпуск |

112-164 |

81 |

80 |

70 |

Предел выносливости Стали 45

| s-1, МПа |

t-1, МПа |

sB, МПа |

s0,2, МПа |

| 245 |

157 |

590 |

310 |

| 421 |

|

880 |

680 |

| 231 |

|

520 |

270 |

| 331 |

|

660 |

480 |

Прокаливаемость стали

Твердость для полос прокаливаемости HRCэ (HRB).

| Расстояние от торца, мм / HRC э |

| 1.5 |

3 |

4.5 |

6 |

7.5 |

9 |

12 |

16.5 |

24 |

30 |

| 50.5-59 |

41.5-57 |

29-54 |

25-42.5 |

23-36.5 |

22-33 |

20-31 |

(92)-29 |

(88)-26 |

(86)-24 |

| Термообработка |

Кол-во мартенсита, % |

Крит.диам. в воде, мм |

Крит.диам. в масле, мм |

| Закалка |

50 |

15-35 |

6-12 |

Физические свойства

| Температура испытания, °С |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

| Модуль нормальной упругости, Е, ГПа |

200 |

201 |

193 |

190 |

172 |

|

|

|

|

|

| Модуль упругости при сдвиге кручением G, ГПа |

78 |

|

|

69 |

|

59 |

|

|

|

|

| Плотность, pn, кг/см3 |

7826 |

7799 |

7769 |

7735 |

7698 |

7662 |

7625 |

7587 |

7595 |

|

| Коэффициент теплопроводности Вт/(м ·°С) |

|

48 |

47 |

44 |

41 |

39 |

36 |

31 |

27 |

26 |

| Температура испытания, °С |

20- 100 |

20- 200 |

20- 300 |

20- 400 |

20- 500 |

20- 600 |

20- 700 |

20- 800 |

20- 900 |

20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) |

11.9 |

12.7 |

13.4 |

14.1 |

14.6 |

14.9 |

15.2 |

|

|

|

| Удельная теплоемкость (С, Дж/(кг · °С)) |

473 |

498 |

515 |

536 |

583 |

578 |

611 |

720 |

708 |

|