- Главная

- О компании

- Прайс-лист

- Редукторы

- Цилиндрические двухступенчатые

- Для сельского хозяйства на транспортёры типа ТСН

- Червячные одноступенчатые

- Червячные серии NMRV и DRV

- TOS ZNOJMO (Чехия)

- Червячные двухступенчатые

- Цилиндрические соосные

- Цилиндрические одноступенчатые

- Цилиндрические трёхступенчатые

- Крановые вертикальные

- Крановые горизонтальные

- Крановые специальные

- Коническо-цилиндрические двух и трёхступенчатые

- Специальные

- Мотор-редукторы

- Подшипники

- Прочее

- Вентиляция

- Лебёдки

- Редукторы

- Наши отгрузки

- Библиотека редукторов

Системы автоматического управления любой сложности под описанные Вами задачи, типовые решения для вентиляционного, противопожарного оборудования, тепловых пунктов, компрессорных и насосных станций, шкафы АВР.

Открыть▼

▼

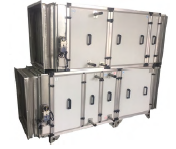

ПРИТОЧНО-ВЫТЯЖНЫЕ УСТАНОВКИ

Производство приточных, вытяжных и приточно-вытяжных установок.

Производство центральных кондиционеров, приточных, вытяжных и приточно-вытяжных установок различной сложности от 10 до 15 рабочих дней! Вся продукция сертифицирована.

Открыть▼

▼

УЗЛЫ ТЕРМОРЕГУЛИРОВАНИЯ.

Смесительные узлы от производителя.

Узлы терморегулирования (смесительные узлы) - собственное производство в кратчайшие сроки.

Открыть▼

▼