На сегодняшний день ни одна отрасль промышленности не обходится без металлообрабатывающего оборудования. История его развития насчитывает более ста лет! Всё начиналось с простейших ручных станков, которые эволюционировали до уровня механических машин, и вот теперь у нас есть возможность выполнять сложные изделия на оборудовании с программным управлением.

Благодаря непрекращающемуся совершенствованию технологий, появляется много всевозможных способов обработки металлических изделий, которые позволяют изготавливать сложные детали различных механизмов. Наиболее прогрессивные из них мы рассмотрим в этой статье.

Разновидности методов металлообработки.

Использование того или иного способа обработки металла зависит от сроков, необходимых для изготовления детали, а также сложности изделия. Несмотря на то, что задача у них одна, эти методы имеют свои особенности, преимущества и недостатки, о которых необходимо знать.

Лазерная обработка.

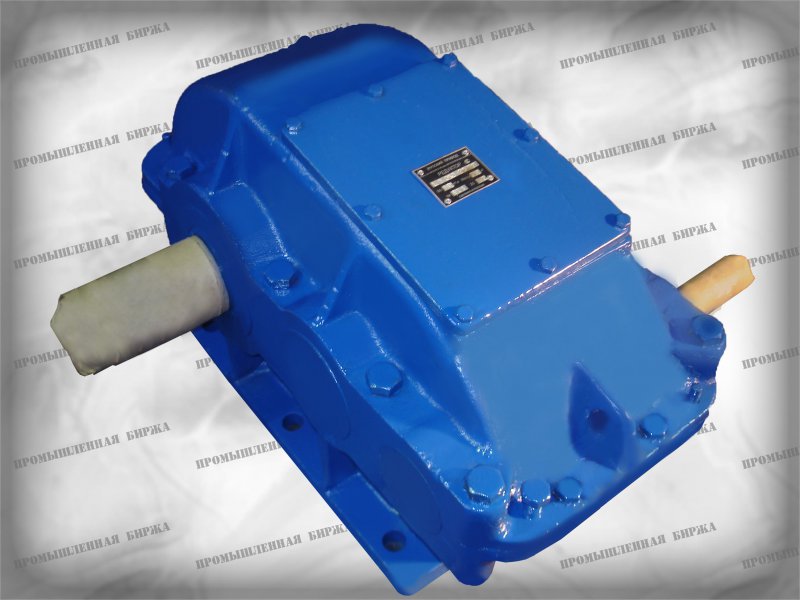

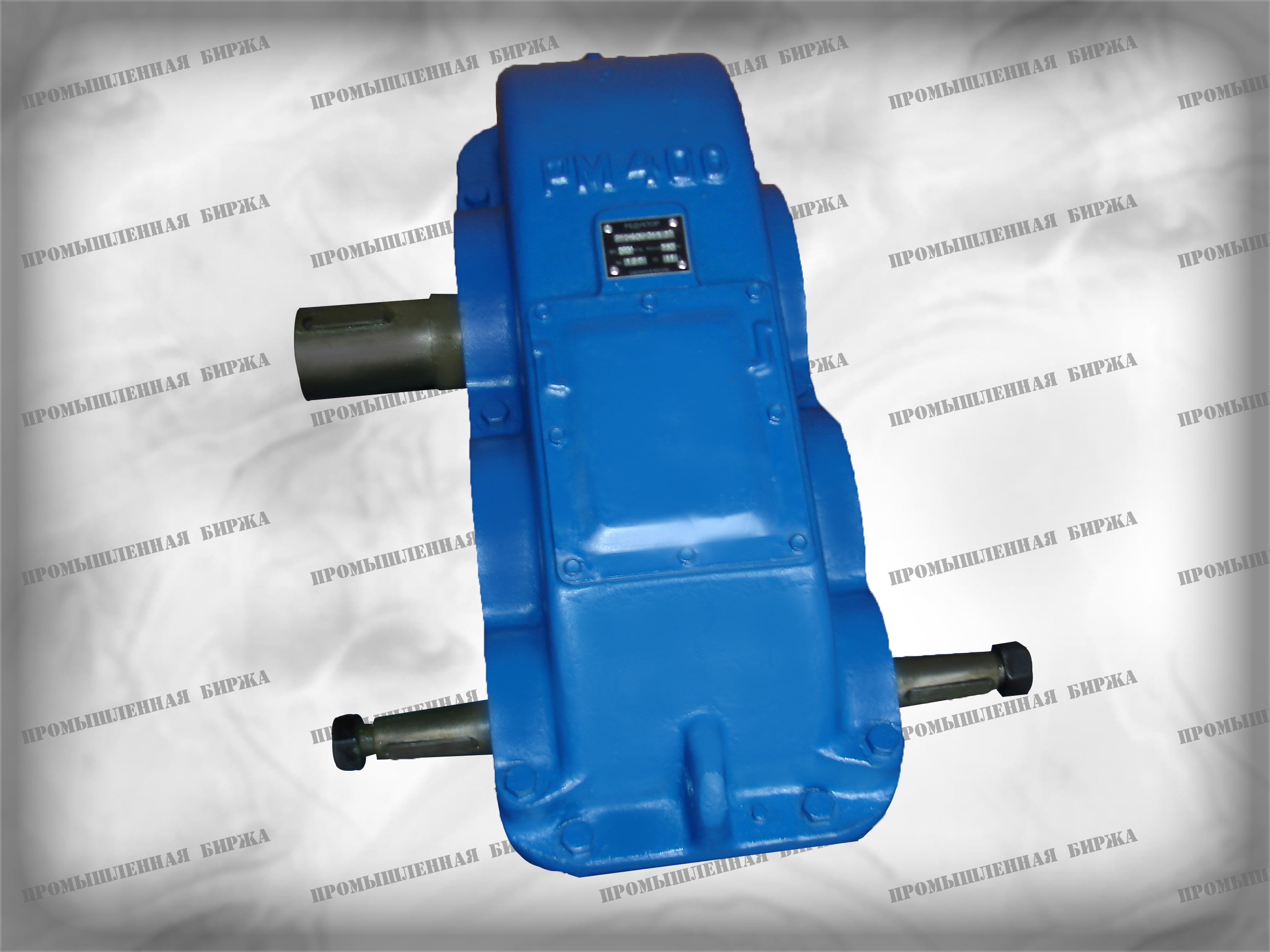

Лазерная обработка подразумевает резку и раскройку листового металла. Также с её помощью можно осуществлять сварку деталей, наплавку, маркирование изделий, закалку. Применение такого метода обработки металлов позволяет обеспечить высокую точность изготавливаемой продукции, а также сохранять темпы производительности, что немаловажно для предприятий с большими объёмами выпускаемой продукции. С её помощью можно воплощать в жизнь инновационные технологические проекты, требующие использования труднообрабатываемых материалов, при этом количество промышленных отходов будет минимальным. Порой применяется при среднесерийном производстве стальных корпусов для крановых редукторов Ц2-400 и Ц2-250. Стальные сварные корпуса крановых редукторов более долговечны в эксплуатации по сравнению с чугунными.

Процесс разрезания металла выглядит следующим образом: лазерный луч, попадая на обрабатываемую поверхность, прожигает её, а шлак испаряется или сдувается газовым потоком. В результате получается достаточно тонкий разрез с аккуратными кромками.

К преимуществам этой технологии можно отнести:

- отсутствие механических нагрузок - это даёт нам возможность обрабатывать тонкие и хрупкие металлы, не опасаясь их деформации;

- обработка высокопрочных сплавов - чаще всего она необходима при создании деталей, которые подвержены высоким нагрузкам;

- высокоскоростная резка тонкой листовой стали - это особенно важно, когда требуется изготовление большого количества деталей за короткий промежуток времени.

Недостатков практически нет. Единственное, что может немного омрачить картину, это дороговизна такого оборудования.

Гидроабразивная технология обработки металлов.

Это один из наиболее безопасных и высокотехнологичных способов изготовления деталей из различных видов стали и сплавов. Обрабатывание осуществляется при помощи тонкой водяной струи с примесью кварцевого песка или другой абразивной смеси, которая подаётся под высоким давлением. Более подробно процесс выглядит так: вода смешивается в специальной камере с песком, затем под давлением свыше 3700 бар проходит через узкое отверстие в сопле режущей насадки.

Чаще всего такое оборудование используют в аэрокосмической промышленности, поскольку оно позволяет создавать детали для механизмов, требующих высокой точности. Иногда его применяют автомобильные концерны, занимающиеся производством спортивных машин.

Преимущества этого способа обработки:

- безопасность для здоровья, так как в процессе разрезания не происходит выделения вредных газов;

- оптимальный расход используемого материала;

- отсутствие образования оплавленных кромок после разрезания;

- регулировка толщины струи позволяет нам обрабатывать даже мелкие детали или тонкотелые материалы.

Недостатком этой технологии специалисты называют образование конусовидных выемок после обрабатывания толстого листового железа. Но его можно оптимизировать при помощи дополнительных настроек на панели управления.

Токарно-фрезерный способ.

Его все мы хотя бы один раз в жизни видели по телевизору или на предприятии. Такой метод подразумевает линейную подачу вращающейся заготовки к режущему инструменту, в результате чего происходит обработка металлического изделия. В качестве режущего инструмента используются различные свёрла или токарные резцы. Они могут передвигаться вдоль или поперёк постоянно вращающейся заготовки, при необходимости меняя градус наклона. Применим при производстве как червячных редукторов, например 1Ч-125, так и цилиндрических, таких как РМ-400.

Для этого способа обработки металла используются станки с программным управлением, позволяющие выполнять работу без непосредственного участия человека. Необходимые размеры и конфигурация изделия вносится в базу данных компьютера, который будет осуществлять передвижение резцов по плоскости заготовки.

Преимуществами данного метода можно назвать возможность изготовления и обработки очень сложных деталей.

К недостаткам специалисты относят высокую степень перегревания заготовки, поэтому нужно постоянного её охлаждать.

Это наиболее распространённые технологии обработки металла, которые позволяют изготавливать изделия, отличающиеся высоким качеством.